Soluciones de Medición de Precisión

La medición de presión es una de los requisitos mas importantes en la industria , la calidad de los equipos representados y distribuidos por TkpCal le garantizan una medición precisa y fiable para el sector farmaceutico , petroquimico , gasista , integración en maquinaria de alta gama , aerospacial....

Distribuimos:

Nuestra representada:

QUE ES UN TRANSMISOR DE PRESION

Es crucial diferenciar entre los términos "transmisores" y "transductores de presión".

Un transductor de presión es un instrumento que transforma la presión como variable física en una señal eléctrica de bajo nivel (por ejemplo, en mV, mΩ, pC, dependiendo de la tecnología utilizada), que generalmente solo puede transmitirse a distancias cortas y se muestra muy susceptible al ruido eléctrico (interferencias electromagnéticas) del entorno.

En contraste, un transmisor de presión integra, además del transductor, una electrónica de acondicionamiento y amplificación de la señal (en mV, mΩ, pC, etc.), transformándola en una señal analógica estándar, como 4-20 mA, 0-5 V, 1-5 V, o 0-10 V. Esto permite que la señal se transmita a distancias significativas dentro de un lazo de control o medición, alcanzando a veces cientos de metros, sin pérdida de calidad y con alta inmunidad a interferencias eléctricas por campos electromagnéticos, frecuentemente presentes en entornos industriales debido a la operación de motores eléctricos, electroválvulas, transformadores, interruptores y compresores.

Cabe señalar que en el ámbito de la instrumentación, así como en múltiples artículos técnicos, los instrumentos de medición de presión con salida en voltaje (Vdc) suelen denominarse transductores de presión, reservando la denominación "transmisores de presión" exclusivamente para aquellos que ofrecen salida en corriente de 4-20 mA.

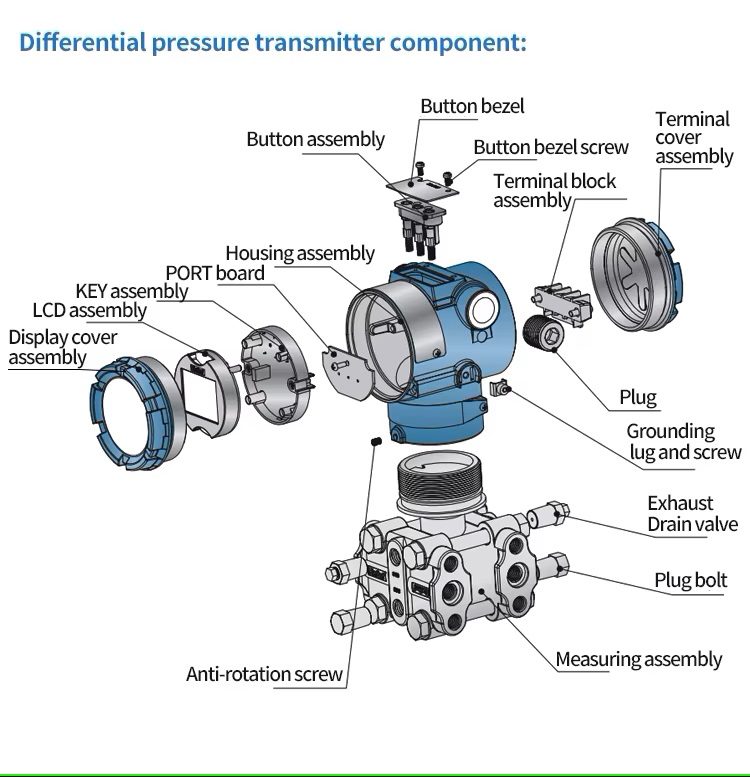

Un transmisor de presión consta de los siguientes componentes:

- **Módulo sensor o transductor de presión**:

Este dispositivo es responsable de convertir la presión en una magnitud eléctrica medible. Generalmente, es una unidad sellada que incorpora una conexión al proceso, habitualmente en forma de rosca. Está equipado con una membrana que separa el fluido del elemento sensor, que detecta la deformación de la membrana y la convierte en una señal eléctrica (mV, mΩ, pC, etc.).

Se utilizan diferentes tecnologías para llevar a cabo esta conversión, siendo las más comunes: piezoresistiva, extensométrica, inductiva, capacitiva, piezoeléctrica y potenciométrica. Dado que tanto el diafragma como la rosca están en contacto con el fluido, los materiales de construcción deben ser compatibles con las exigencias del proceso. En maquinarias y procesos industriales, los materiales más utilizados incluyen acero inoxidable, Hastelloy, Inconel, titanio y cerámica, seleccionados cuidadosamente según la compatibilidad con el fluido a medir. Es importante mencionar que, debido a su simplicidad y bajo costo, el módulo sensor es utilizado en numerosas aplicaciones industriales con requerimientos metrológicos limitados. Estos módulos, complementados con electrónica de linealización y compensación térmica, encapsulados en cuerpos debidamente protegidos y con una conexión eléctrica adecuada, son comúnmente referidos como transductores de presión. A pesar de sus desventajas, como la vulnerabilidad de la señal (mV) y la limitada inmunidad al ruido eléctrico, su simplicidad permite un mayor rango de respuesta en frecuencia y la capacidad para soportar temperaturas elevadas.

- **Electrónica de acondicionamiento o amplificador de señal**:

Esta sección del transmisor es responsable de amplificar y convertir la señal del módulo sensor en un formato analógico (4-20 mA, 0-5 V, 1-5 V, 0-10 V, etc.), que se transmite al sistema de control, tarjeta de adquisición de datos (SCADA), PLC u otros dispositivos de medida. Este proceso puede incluir compensación térmica, linealización de la señal y ajuste de rango, asegurando además la inmunidad electromagnética del transmisor y, en ciertos casos, incorporando certificaciones ATEX para su operación en atmósferas explosivas.

- **Conexión eléctrica**:

Este componente permite la conexión del transmisor al cable que transmite la señal analógica al sistema de adquisición de datos, PLC u otros dispositivos. La elección del conector se realiza en función de las necesidades específicas de la aplicación, y existe una amplia variedad de opciones disponibles. Finalmente, es crucial considerar varios aspectos al configurar y seleccionar un transductor o transmisor de presión:

a) Rango de presión a medir

b) Tipo de presión: relativa, absoluta, diferencial

c) Fluido y su temperatura, especificando materiales y rango de compensación térmica

d) Temperatura ambiente

e) Requerimientos de precisión y estabilidad a largo plazo

f) Respuesta en frecuencia requerida: proceso estático o dinámico

g) Posible presencia de vibraciones

h) Posible presencia de sobrepresiones puntuales, golpes de ariete, etc.

i) Tipo de señal eléctrica de salida requerida

j) Requerimientos de ajustes de rango

k) Tipo de conexión al proceso

l) Tipo de conexión eléctrica

m) Grado de protección IP

n) Posibles certificaciones requeridas (ATEX, FM, DNV, etc.)

Estos son solo algunos de los parámetros críticos a considerar, aunque no son los únicos. La selección de estos instrumentos, aunque parezca sencilla, es una tarea compleja que influye significativamente en el rendimiento de los procesos de medición y control. Un conocimiento profundo de esta tecnología y un asesoramiento adecuado son fundamentales a la hora de seleccionar el transmisor o transductor de presión más adecuado.

Para recibir orientación y encontrar la solución óptima para sus necesidades de medición de presión, no dude en contactarnos. Estaremos encantados de asistirle.

Queremos implicarnos en su proyecto

La presión es una magnitud física escalar, designada con el símbolo P, que representa la proyección de una fuerza ejercida perpendicularmente sobre una superficie por unidad de área.

En el Sistema Internacional (SI), se mide en pascales (Pa), donde un pascal equivale a un newton (N) de fuerza actuando sobre un metro cuadrado (m²) de superficie.

Por otro lado, en el sistema de unidades anglosajón, se emplea la medida de pounds per square inch (psi), que designa libras por pulgada cuadrada.

Los transmisores de presión son dispositivos esenciales para la medición de la presión (relativa, absoluta o diferencial) de fluidos y gases en diversas aplicaciones y procesos industriales.

Estos instrumentos convierten la magnitud física de la presión en una señal eléctrica que es directamente proporcional a dicha magnitud.

Además, los transmisores de presión son útiles para determinar densidad, caudal y nivel, parámetros de considerable relevancia en el sector industrial.

Póngase en contacto con nosotros

Teléfono: +34 937 350794

Correo electrónico: tecnico@tkpres.com

Dirección: Avda Valles 140, TERRASSA, 08223, Barcelona, Spain

©Derechos de autor. Todos los derechos reservados.

Necesitamos su consentimiento para cargar las traducciones

Utilizamos un servicio de terceros para traducir el contenido del sitio web que puede recopilar datos sobre su actividad. Por favor revise los detalles en la política de privacidad y acepte el servicio para ver las traducciones.